汽车行业应该如何选择激光焊锡设备案例篇2025-08-12

在汽车行业快速迈向智能化、电动化的进程中,汽车电子系统的复杂性与精密性达到了新的高度。从车载摄像头、激光雷达等智能驾驶感知部件,到电池管理系统(BMS)、电控模块等核心控制单元,每一个环节都对焊接质量有着严苛要求。ULiLASER 作为激光焊锡设备领域的佼佼者,凭借其先进技术与定制化方案,为汽车行业众多关键应用提供了可靠的焊接保障,树立了行业典范。

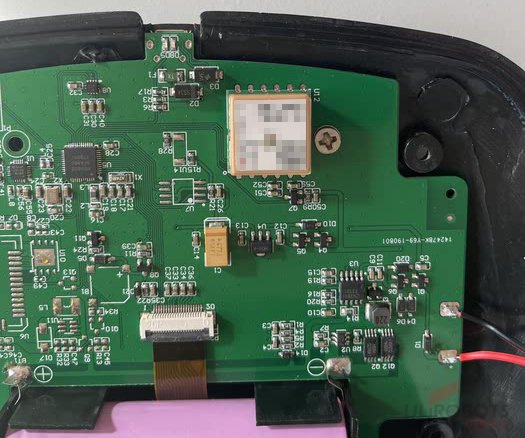

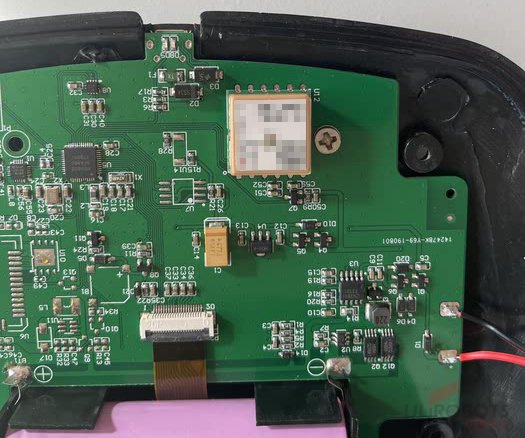

一、车载摄像头制造:精准焊接保障视觉感知

车载摄像头作为智能驾驶系统的 “眼睛”,其性能直接影响车辆对周围环境的感知能力。在某知名汽车摄像头生产企业的产线中,ULiLASER 的激光焊锡设备承担了图像传感器与基板、内部连接线与电路板的关键焊接任务。图像传感器的引脚间距极小,通常在 0.3mm 以下,且对热敏感,传统焊接方式极易造成虚焊、桥接以及因过热导致的图像质量下降等问题。

ULiLASER 设备搭载高精度视觉定位系统,定位精度可达 ±0.005mm,配合高稳定性光纤激光器,能够实现光斑的精准聚焦与能量的精确控制。在焊接图像传感器时,通过优化激光参数,将热影响区控制在极小范围,有效避免了对传感器芯片的热损伤,确保了焊点的可靠性与电气连接的稳定性。同时,设备的高速焊接能力使单焊点焊接时间缩短***毫秒级,大幅提升了生产效率,满足了汽车摄像头大规模生产的需求,产品良品率稳定在 99.5% 以上,为智能驾驶系统提供了清晰、稳定的视觉图像基础。

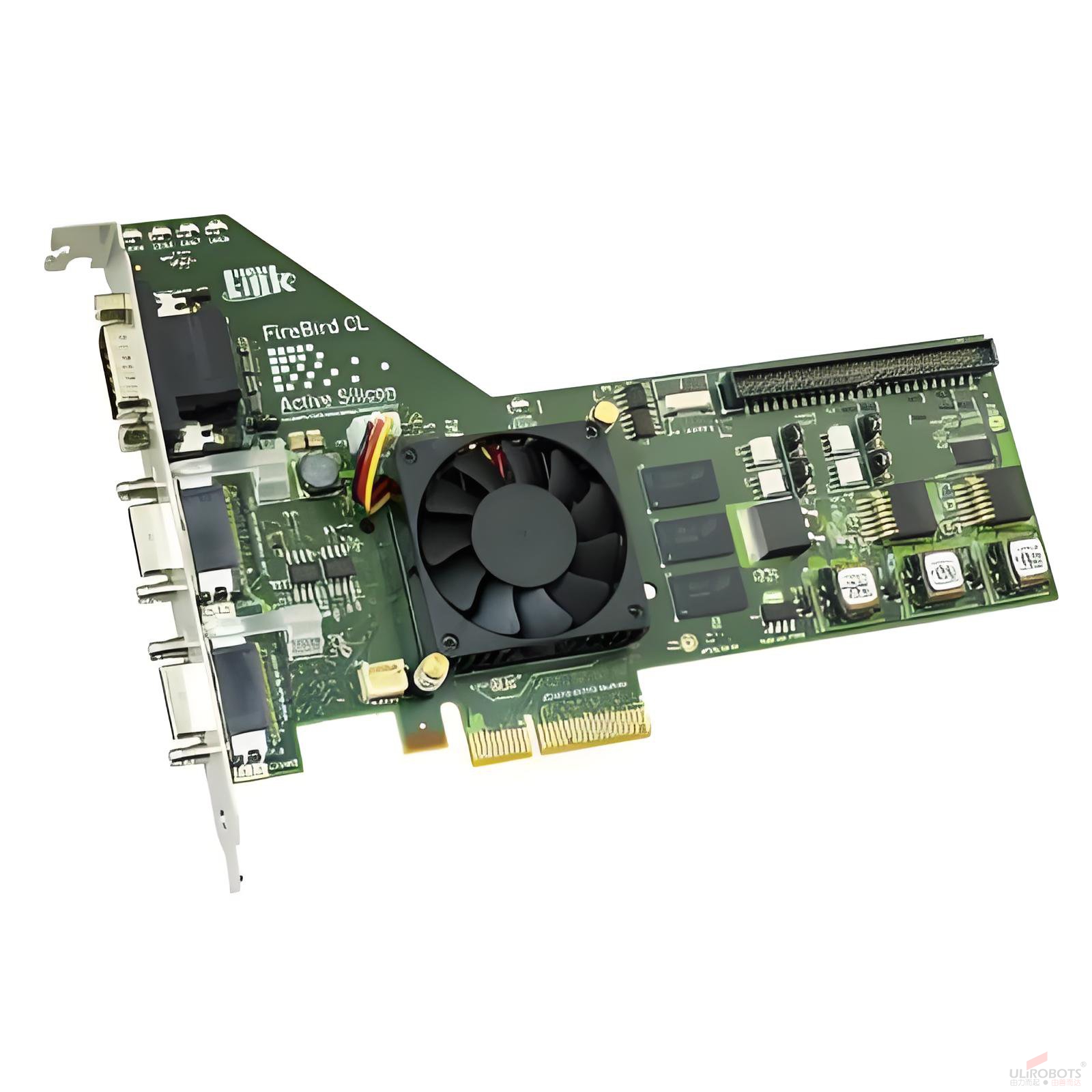

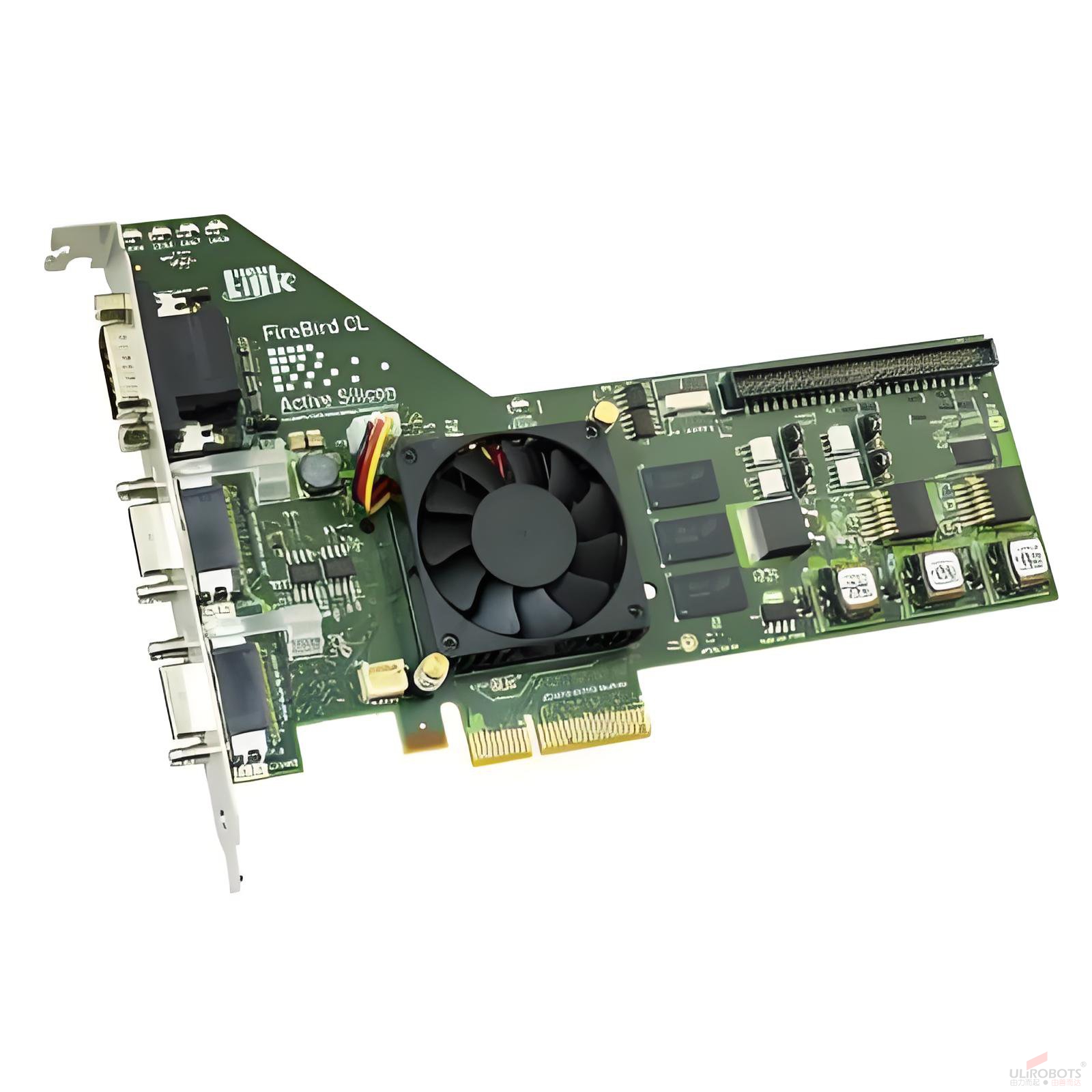

二、激光雷达生产:精密连接助力精准测距

激光雷达作为自动驾驶的核心传感器,其内部光学元件与电路板的连接精度关乎测距的准确性与稳定性。在一款面向 L3 及以上级别自动驾驶的激光雷达制造项目中,ULiLASER 凭借独特的 AA(Active Alignment,主动对准)激光焊锡技术,成功解决了高精度焊接难题。

AA 技术通过微米级的动态校准,可将激光发射器与接收器的光路误差控制在 ±0.01mm 以内。在焊接过程中,设备实时监测焊接位置与状态,利用先进的算法自动调整激光功率、脉冲宽度等参数,确保焊点质量的一致性。对于激光雷达内部复杂的多层电路板和微小间距的焊点,ULiLASER 设备的振镜扫描系统能够实现快速、精准的焊接路径规划,配合闭环温控系统,将焊接温度波动控制在极小范围,有效防止了因温度变化导致的焊点缺陷。经实际测试,采用 ULiLASER 设备焊接的激光雷达,测距精度较传统工艺提升了 10% 以上,为自动驾驶系统提供了更可靠的环境感知数据。

三、电池管理系统(BMS)焊接:可靠连接守护电池安全

BMS 作为新能源汽车电池的 “管家”,其焊接质量直接关系到电池的性能与安全。在某新能源车企的 BMS 生产线上,ULiLASER 的激光焊锡设备针对 BMS 电路板上众多对温度和应力敏感的电子元件,如电压采样电阻、电流传感器等,采用了非接触式焊接方式。

设备配备的先进恒温控制技术,能够对激光加工点温度进行实时监控,通过内部闭环反馈保证焊接稳定性。在焊接电压采样电路时,精准的温度控制确保了电阻的焊接过程不会因过热而改变其阻值,保证了电压采样的准确性。对于电流传感器与电路板的连接,ULiLASER 设备利用独特的 PID 算法,快速响应并调整焊接参数,有效避免了焊点烧毁和虚焊现象。此外,设备还支持多工位协同作业,大大提高了 BMS 的生产效率,满足了新能源汽车日益增长的市场需求,助力企业提升产品竞争力,保障了新能源汽车电池系统的安全稳定运行。

四、电控模块焊接:高稳定性满足复杂工况

汽车电控模块集成了大量集成电路、电阻、电容等微小元件,工作环境复杂,对焊接的稳定性和可靠性要求极高。在某汽车电控系统制造商的生产中,ULiLASER 的激光焊锡设备展现出强大优势。

设备具备高精度的运动控制平台,X、Y、Z 轴重复定位精度可达 ±0.01mm,能够精准定位微小元件的焊接位置。针对电控模块中不同类型元件的焊接需求,ULiLASER 内置丰富的焊接工艺参数库,涵盖多种焊接材料和焊接场景,可实现一键调用与智能优化。在焊接过程中,设备的智能化控制系统实时监测焊接质量,通过数据分析及时调整焊接参数,确保产品在高温、高压、振动等复杂工况下仍能稳定运行,有效减少了因焊接缺陷导致的产品故障,大幅提升了电控模块的生产质量与一致性,为汽车电子控制系统的稳定运行提供了坚实保障。

综上所述,ULiLASER 的激光焊锡设备凭借其高精度、高稳定性、智能化控制等优势,在汽车行业的多个关键领域发挥了重要作用。通过定制化的解决方案,满足了汽车行业对焊接质量、生产效率以及产品可靠性的严格要求,成为推动汽车行业技术升级与产业发展的重要力量,为汽车智能化、电动化的未来发展奠定了坚实基础。