激光焊锡设备光斑尺寸调节2025-09-01

在激光焊锡工艺中,光斑尺寸是决定焊接效果的关键参数之一。不同焊点大小、基材类型与焊接场景,对光斑尺寸的需求差异显著。合理调节光斑尺寸,既能确保焊锡充分熔化,又能避免热损伤,而 ULiLASER 凭借核心技术与自研软硬件,为光斑尺寸精准调节及稳定应用提供了可靠解决方案。

一、光斑尺寸调节的核心意义:适配多样化焊接需求

激光焊锡的光斑尺寸,直接影响能量密度与热作用范围。小光斑(50μm-200μm)能量密度高,适合微型焊点(如 0.1mm-0.3mm 的传感器引脚)焊接,可精准聚焦能量,避免波及周边元件;大光斑(200μm-3mm)能量更分散,适用于大尺寸焊点(如 1mm 以上的电池极耳),能实现均匀加热,防止局部过热。

若光斑尺寸与焊点不匹配,易引发各类缺陷:小焊点用大光斑,会导致能量分散,焊锡熔化不充分,出现虚焊;大焊点用小光斑,则需延长焊接时间,导致热影响区扩大,甚***造成基材碳化。ULiLASER 通过对光斑尺寸的精准控制,配合 ±0.01mm 的焊锡精度,可适配从消费电子微型焊点到新能源大尺寸焊点的全场景需求,有效提升焊接良率。

二、光斑尺寸调节的实现方式:硬件与软件协同发力

激光焊锡设备的光斑尺寸调节,主要依赖硬件光路设计与软件参数协同。

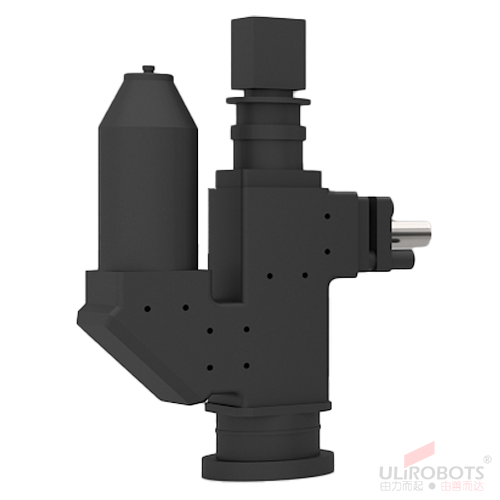

硬件层面,优质设备需具备可调节的光学模组,通过改变聚焦镜焦距或加装扩束镜,实现光斑尺寸连续可调。ULiLASER 采用自研光学系统,光斑尺寸可在 50μm-3mm 范围内无极调节,调节精度达 ±10μm,且切换过程无需停机,适配自动化产线连续作业需求。

软件层面,需通过算法实现光斑尺寸与激光功率、焊接速度的联动匹配。ULiLASER 自研激光焊锡软件内置光斑 - 参数匹配数据库,当操作人员设定光斑尺寸后,软件会自动推荐对应的激光功率与焊接速度。例如选择 100μm 光斑焊接 0.2mm 焊点时,软件会自动匹配 80W 功率与 0.5mm/s 速度,无需人工反复调试,大幅提升效率。

三、光斑尺寸调节的关键考量:结合核心技术保障稳定性

在光斑尺寸调节过程中,需同步关注能量稳定性与温控精度,避免因调节导致焊接质量波动。

ULiLASER 的闭环焊锡系统在此发挥重要作用:当光斑尺寸调整后,系统会实时监测能量输出,若因光斑变化导致能量密度波动,会立即动态补偿激光功率,确保能量稳定;搭配线性温控系统,可将焊点温度波动控制在 ±3℃内,有效预防炸锡。例如在切换光斑尺寸焊接车载摄像头模组时,闭环系统与温控系统协同,即使光斑从 150μm 调整*** 200μm,焊点温度仍能稳定在无铅锡膏的***佳熔化区间(217-230℃),炸锡不良率控制在 0.2% 以下。

此外,光斑尺寸调节还需结合送锡精度。ULiLASER 配套的高精度送锡丝模组,送锡精度达 ±0.01mm,可根据光斑尺寸同步调整送锡量。小光斑焊接时减少送锡量,避免锡量过多导致桥接;大光斑焊接时增加送锡量,确保焊点饱满,实现 “光斑 - 送锡 - 能量” 的精准匹配。

四、实际应用场景:光斑尺寸调节的差异化落地

不同行业对光斑尺寸的调节需求,在实际应用中体现明显:

-

消费电子领域:焊接手机主板的 0.15mm 芯片引脚时,ULiLASER 将光斑尺寸调节*** 80μm,配合闭环焊锡系统,实现精准焊接,热影响区控制在 0.05mm 以内,避免损伤周边电容电阻;

-

汽车电子领域:焊接 1.2mm 车载连接器端子时,将光斑尺寸扩大*** 2mm,通过线性温控系统均匀加热,确保端子与导线充分熔合,焊接强度提升 30%;

-

新能源领域:焊接 2mm 电池极耳时,采用 3mm 大光斑,搭配软件的分段焊接功能,分 3 次完成焊锡填充,既避免局部过热,又保证焊点密封性。

五、ULiLASER 的优势:从调节到应用的全流程保障

ULiLASER 在光斑尺寸调节领域的优势,不仅体现在硬件精度与软件智能,更在于全流程技术协同:

其一,自研光学模组与闭环焊锡系统联动,确保光斑尺寸调节后能量稳定,避免参数波动;其二,线性温控系统与光斑调节同步,防止因光斑变化导致的温度异常,有效预防炸锡;其三,自研软件与送锡模组、视觉模组协同,实现 “光斑设定 - 参数匹配 - 焊点定位 - 焊接检测” 全流程自动化,拓展激光焊锡功能边界。

同时,ULiLASER 提供定制化光斑解决方案,针对特殊焊点(如异形曲面焊点),可定制专用光学附件,进一步优化光斑形态,满足个性化焊接需求。

激光焊锡设备的光斑尺寸调节,是技术与工艺的精准结合。ULiLASER 凭借自研软硬件、核心温控与闭环系统,实现了光斑尺寸的灵活调节与稳定应用,既适配多样化焊接场景,又保障了焊接质量与效率。在电子制造精密化趋势下,精准的光斑尺寸调节能力,将成为激光焊锡设备的核心竞争力,而 ULiLASER 无疑为行业提供了优质范本。